Herunterladbare PDF-Anleitung zur Sprint-Ventilspielkontrolle und -einstellung

Die ursprünglichen Beiträge in diesem Thread haben aufgrund fehlender Bilder an Wert verloren. Links zu Bildern wurden entfernt, als diese Website aktualisiert wurde, wodurch nur leere Bereiche zwischen dem beschreibenden Text verblieben. Um dieses Problem zu beheben, habe ich den ursprünglichen Inhalt, einschließlich Fotos, in die angehängte PDF-Datei eingefügt. Dies hat den zusätzlichen Vorteil, dass sie heruntergeladen, ausgedruckt oder auf einem Computer oder Telefon einfacher angezeigt werden kann als der ursprüngliche Beitrag.

Anhänge

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Einstellen des 1050-Ventilspiels – Teil 1 – Vorbereitung bis Teil 5 Hinweise

Einstellen des 1050-Ventilspiels – Teil 1

Für alle, die diese Arbeit in Erwägung ziehen, hier die Details der Arbeiten, die ich kürzlich durchgeführt habe, um das Ventilspiel an meinem 2006er Sprint ST 1050 (22.000+ Meilen) zu überprüfen und einzustellen. Ich habe diesen Thread und die Fotos gepostet, um anderen zu helfen, sich mit dem Prozess vertraut zu machen – er soll kein Ersatz für ein Wartungshandbuch sein.

Dieses Write-up beginnt damit, dass die Verkleidung, der Tank und die Airbox bereits entfernt wurden, um Zugang zum Zylinderkopfbereich zu erhalten. Wenn Sie ein Write-up für diesen Teil der Arbeit benötigen, dann rate ich Ihnen, nicht weiterzugehen (hier klicken).

Methodenerklärung

Vor Beginn der Arbeiten war eine allgemeine Reinigung erforderlich, um sicherzustellen, dass kein Schmutz in das freiliegende Motoreninnere gelangt. Einige Komponenten wurden entfernt, um das Entfernen des Nockendeckels zu ermöglichen. Zündkerzen wurden entfernt, um den Kompressionswiderstand zu eliminieren. Die Inspektionsplatte wurde vom rechten Kurbelgehäusedeckel entfernt, um eine Drehung des Motors mit der Kurbelwellenendschraube zu ermöglichen. Nach dem Entfernen des Nockendeckels wurde das Ventilspiel geprüft.

Einige Einstellungen waren erforderlich, so dass die Nockenwellen entfernt werden mussten. Dazu war das Entfernen des Kettenspanners erforderlich. Nach dem Ausbau der Nockenwelle wurden die Ventilstößeltassen (Follower) und die Shims entfernt. Vorhandene Shims wurden gemessen und diese Informationen verwendet, um die korrekten Dicken der Ersatz-Shims zu bestimmen, die benötigt werden, um das Ventilspiel wieder auf einen gewünschten Wert zu bringen.

Korrekte Dicke Shims wurden über den Ventilkopf gelegt und die Stößeltassen wurden im Zylinderkopf wieder eingebaut. Die Nocken wurden wieder eingebaut, die Steuerkette wieder eingesetzt und das Ventilspiel erneut geprüft. Nach der Bestätigung, dass die neuen Spiele im Bereich lagen, wurden die restlichen Teile wieder zusammengebaut.

Benötigte Werkzeuge

Zusätzlich zu der regulären Auswahl an Steckschlüsseln und Schraubenschlüsseln waren folgende erforderlich:

Ersatzteile

![756714 756714]()

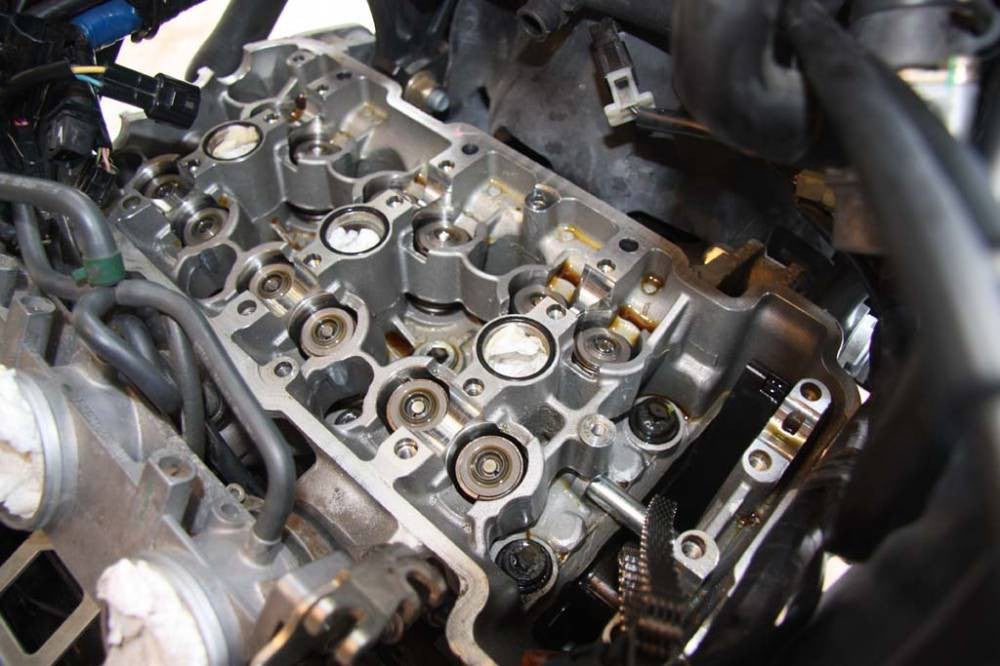

Nockenwellenbereich geöffnet, bereit für die Ventilprüfung – beachten Sie die runden Zündkerzenturmdichtungen, die an Ort und Stelle verbleiben

![756715 756715]()

Die ursprünglichen Beiträge in diesem Thread haben aufgrund fehlender Bilder an Wert verloren. Links zu Bildern wurden entfernt, als diese Website aktualisiert wurde, wodurch nur leere Bereiche zwischen dem beschreibenden Text verblieben. Um dieses Problem zu beheben, habe ich den ursprünglichen Inhalt, einschließlich Fotos, in die angehängte PDF-Datei eingefügt. Dies hat den zusätzlichen Vorteil, dass sie heruntergeladen, ausgedruckt oder auf einem Computer oder Telefon einfacher angezeigt werden kann als der ursprüngliche Beitrag.

Anhänge

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Einstellen des 1050-Ventilspiels – Teil 1 – Vorbereitung bis Teil 5 Hinweise

Einstellen des 1050-Ventilspiels – Teil 1

Für alle, die diese Arbeit in Erwägung ziehen, hier die Details der Arbeiten, die ich kürzlich durchgeführt habe, um das Ventilspiel an meinem 2006er Sprint ST 1050 (22.000+ Meilen) zu überprüfen und einzustellen. Ich habe diesen Thread und die Fotos gepostet, um anderen zu helfen, sich mit dem Prozess vertraut zu machen – er soll kein Ersatz für ein Wartungshandbuch sein.

Dieses Write-up beginnt damit, dass die Verkleidung, der Tank und die Airbox bereits entfernt wurden, um Zugang zum Zylinderkopfbereich zu erhalten. Wenn Sie ein Write-up für diesen Teil der Arbeit benötigen, dann rate ich Ihnen, nicht weiterzugehen (hier klicken).

Methodenerklärung

Vor Beginn der Arbeiten war eine allgemeine Reinigung erforderlich, um sicherzustellen, dass kein Schmutz in das freiliegende Motoreninnere gelangt. Einige Komponenten wurden entfernt, um das Entfernen des Nockendeckels zu ermöglichen. Zündkerzen wurden entfernt, um den Kompressionswiderstand zu eliminieren. Die Inspektionsplatte wurde vom rechten Kurbelgehäusedeckel entfernt, um eine Drehung des Motors mit der Kurbelwellenendschraube zu ermöglichen. Nach dem Entfernen des Nockendeckels wurde das Ventilspiel geprüft.

Einige Einstellungen waren erforderlich, so dass die Nockenwellen entfernt werden mussten. Dazu war das Entfernen des Kettenspanners erforderlich. Nach dem Ausbau der Nockenwelle wurden die Ventilstößeltassen (Follower) und die Shims entfernt. Vorhandene Shims wurden gemessen und diese Informationen verwendet, um die korrekten Dicken der Ersatz-Shims zu bestimmen, die benötigt werden, um das Ventilspiel wieder auf einen gewünschten Wert zu bringen.

Korrekte Dicke Shims wurden über den Ventilkopf gelegt und die Stößeltassen wurden im Zylinderkopf wieder eingebaut. Die Nocken wurden wieder eingebaut, die Steuerkette wieder eingesetzt und das Ventilspiel erneut geprüft. Nach der Bestätigung, dass die neuen Spiele im Bereich lagen, wurden die restlichen Teile wieder zusammengebaut.

Benötigte Werkzeuge

Zusätzlich zu der regulären Auswahl an Steckschlüsseln und Schraubenschlüsseln waren folgende erforderlich:

- Fühlerlehren (empfehlen eine Offset-Lehre ähnlich wie Craftsman 26 Blatt-Offset-Lehre).

- 8-mm-Sechskantbit oder -schlüssel zum Drehen der Kurbelwelle.

- 6-mm-Sechskantbit zum Anziehen der Nockendeckelschrauben.

- Drehmomentschlüssel (Bereich einschließlich Einstellungen von 9 Nm bis 23 Nm).

- T30 Torx-Bit zum Entfernen/Wiedereinsetzen des Steuerkettenblocks.

- Magnetisches Aufnahmewerkzeug oder andere Mittel zum Herausheben der Stößeltassen.

- Mikrometer.

Ersatzteile

- Shims zum Einstellen des Ventilspiels – Größen durch Messung der vorhandenen Shims bestimmt.

- Kettenspannerdichtung (es gibt auch eine Dichtscheibe an der zentralen Mutter, die aber nicht als separates Teil in der Triumph-Teileliste aufgeführt ist).

- Silikondichtmittel für die Ecken des Nockendeckels.

- Kleine Menge frisches Motoröl zum Wiederzusammenbau / Auffüllen nach Fertigstellung.

- Viel Papierhandtücher.

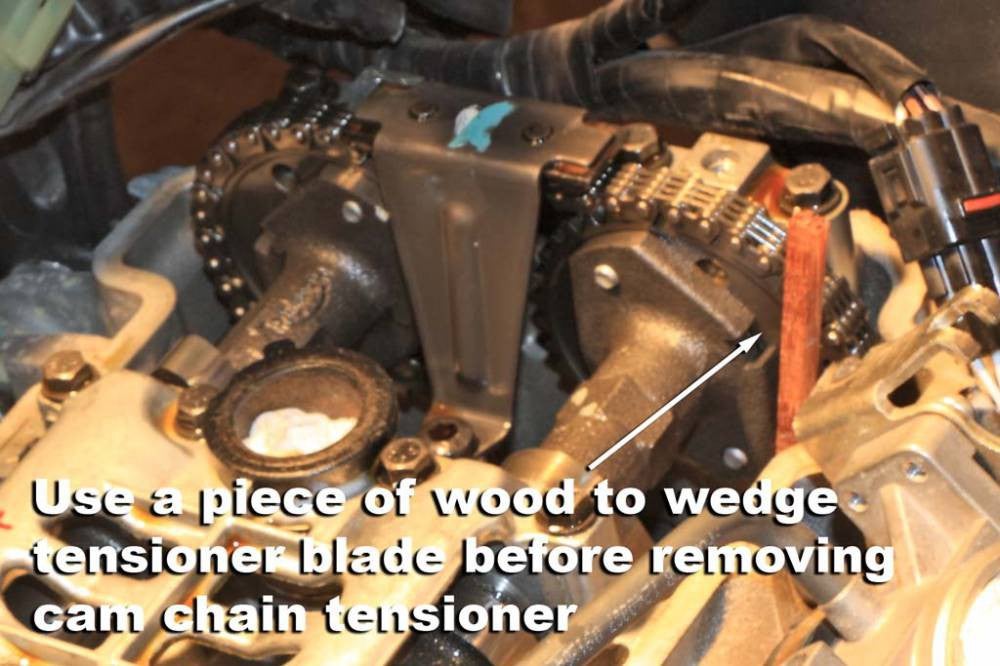

- Stück Holz zum Keilen der Kettenspannerklinge beim Entfernen des Spanners (nicht erforderlich, wenn die Nocken nicht entfernt werden). Im Nachhinein habe ich das Gefühl, dass ein sauberes Reststück eines Schlauchs besser funktionieren könnte.

- Das Motorrad wurde vor Beginn der Arbeiten gewaschen. Nachdem ich Zugang zum Zylinderkopfbereich erhalten hatte, habe ich eine weitere Reinigung mit Druckluft durchgeführt, um lose Trümmer zu entfernen, gefolgt von einem allgemeinen Abwischen, um einen sauberen Arbeitsbereich zu schaffen.

- Als Nächstes wurden die Drosselklappenkabel von den Drosselklappen entfernt und aus dem Weg geräumt.

- Ich markierte die Zylinderzahlen auf den Zündspulen, bevor ich sie von den Zündkerzen zog.

- Mein Motorrad hat das originale SAI-System verbaut. Ich trennte die 3 Schläuche von den Ventildeckeln.

- Das Handbuch sagt, dass der Luftabweiserschild entfernt werden soll. Das ist nicht nötig – ich habe ihn einfach aus dem Weg geräumt.

- Ich verwendete weitere Druckluftstöße, um losen Schmutz aus den Zündkerzenschächten zu blasen. Nach dem Entfernen der Zündkerzen rollte ich etwas Papierhandtuch in die Zündkerzenschächte, um das Eindringen von Schmutz zu verhindern.

- Ich entfernte die Inspektionsplatte vom rechten Kurbelgehäusedeckel, um eine Drehung des Motors mit der Kurbelwellenendschraube zu ermöglichen.

- Einige Kabel und Rohre wurden aus dem Weg geräumt, um das Entfernen des Nockendeckels zu erleichtern.

- Ich lockerte die Nockendeckelschrauben in der empfohlenen Reihenfolge und entfernte sie dann (siehe Hinweis 2).

- Ein leichtes Klopfen mit einem Gummihammer löste den Nockendeckel. Er wurde schließlich entfernt, wobei darauf geachtet wurde, die SAI-Stifte nicht zu verlieren, wenn der Deckel abgehoben wurde – sie können am Deckel befestigt herauskommen oder im Zylinderkopf verbleiben.

- Es gibt 3 runde Dichtungen um die Zündkerzentürme. Ich ließ sie an Ort und Stelle, um das Risiko zu vermeiden, sie wieder einzusetzen.

Nockenwellenbereich geöffnet, bereit für die Ventilprüfung – beachten Sie die runden Zündkerzenturmdichtungen, die an Ort und Stelle verbleiben